随着工业4.0和智能制造浪潮的席卷,传统工厂正经历一场深刻的数字化转型。智能工厂作为这一转型的核心载体,其成功构建离不开物联网技术的深度研发与应用。而实现这一目标的关键路径,在于以软硬整合的解决方案为基石,系统性地推进数字化实践。

一、 软硬整合:智能工厂的神经系统与躯体

未来的智能工厂并非简单的设备自动化叠加,而是一个高度协同、自主优化的有机整体。其中,“硬”件(如智能传感器、工业机器人、AGV小车、数控机床、边缘计算网关等)构成了工厂的“躯体”与“感官”,负责实时采集物理世界的数据(如温度、压力、振动、位置、图像)并执行精准操作。而“软”件(如物联网平台、数据中台、MES制造执行系统、APS高级排程、数字孪生、AI分析算法等)则构成了工厂的“大脑”与“神经系统”,负责数据的汇聚、处理、分析、建模,并下达最优决策指令。

软硬割裂的系统如同“四肢发达,头脑简单”或“纸上谈兵”,无法实现真正的智能化。唯有通过软硬深度整合,让数据在物理层与信息层之间无缝、低延时地双向流动,才能使工厂具备感知、分析、决策、执行的能力闭环,实现从“自动化”到“智能化”的跃迁。

二、 物联网技术研发:构建数据驱动的核心基石

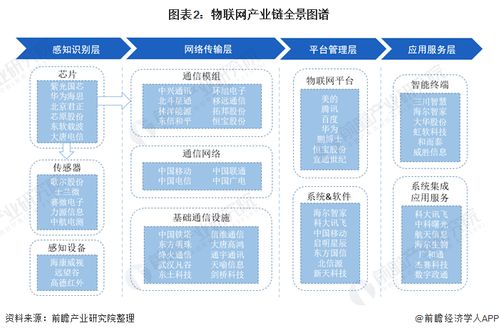

物联网技术是连接“软”与“硬”,实现数据采集与传输的桥梁,其研发需聚焦以下几个层面:

- 感知层深度定制化研发: 针对工业现场复杂、恶劣的环境(高温、高湿、电磁干扰、防爆要求),研发高可靠性、高精度、低功耗的专用传感器和智能设备。探索将视觉识别、声学分析等新型感知技术融入生产线,实现更丰富的质量检测与设备健康监测。

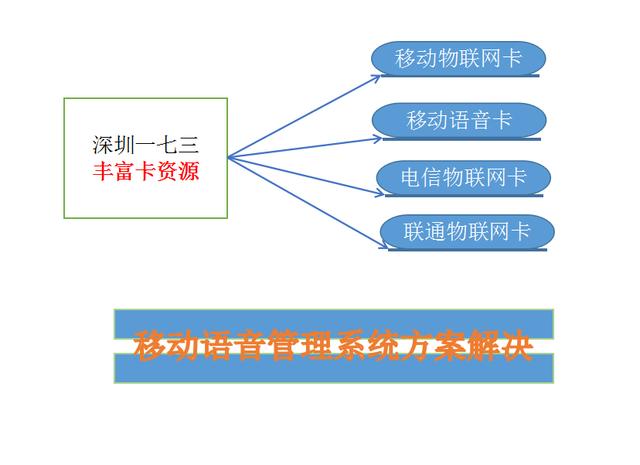

- 网络层融合与优化: 研究5G、TSN(时间敏感网络)、工业Wi-Fi、LoRa等多种网络技术在工厂内的协同部署方案。确保海量设备连接的高并发、低延时、高可靠通信,满足不同业务场景(如AGV调度、AR远程辅助、机器协同)的差异化需求。

- 平台层能力构建: 研发或引入强大的工业物联网平台,它应具备海量设备接入与管理、多源异构数据标准化、边缘计算与云边协同、开放API接口等核心能力。平台是数据汇聚、模型部署和上层应用开发的“操作系统”。

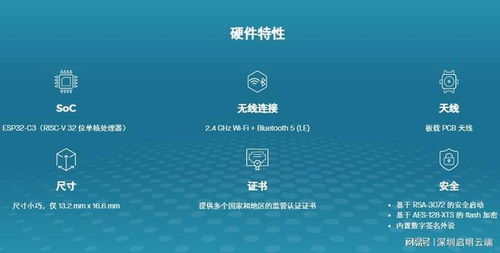

- 数据智能与安全: 在数据汇聚基础上,研发适用于工业场景的数据清洗、特征工程、机器学习与深度学习算法,用于预测性维护、工艺优化、能耗管理、质量根因分析等。将安全能力(设备认证、数据加密、访问控制、威胁检测)内置于物联网架构的每一层,构建纵深防御体系。

三、 面向未来的实施路径:从规划到持续演进

构建智能工厂是一个系统工程,需要清晰的实践路径:

- 顶层规划与场景驱动: 避免技术堆砌,应从企业战略和核心业务痛点(如提升OEE设备综合效率、缩短交付周期、降低不良品率)出发,规划数字化蓝图。优先选择价值明确、易于落地的典型场景(如关键设备预测性维护、车间物料精准配送)作为切入点,以点带面。

- 解耦架构与开放生态: 采用“平台+应用”的微服务化、松耦合架构。底层物联网平台和基础设施保持稳定与开放,上层的各类智能应用(如能源管理、数字孪生仿真)可以快速开发、迭代和集成。积极融入行业生态,与优秀的硬件提供商、软件开发商、系统集成商合作。

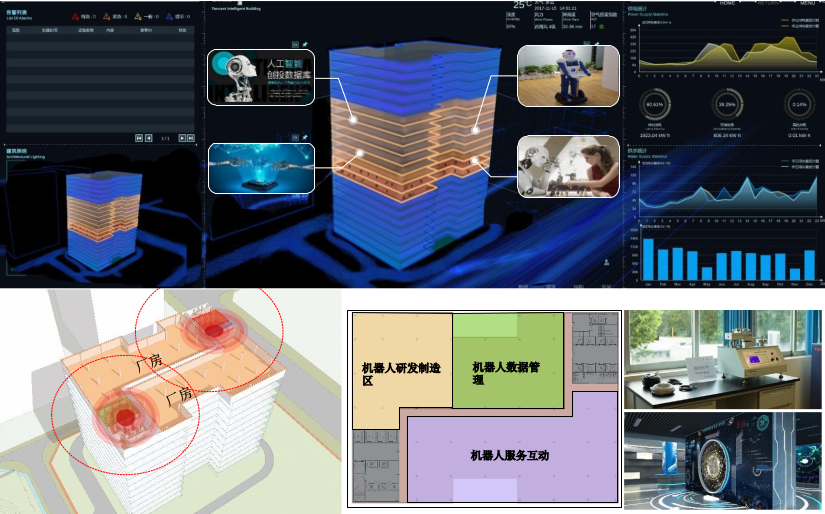

- 数字孪生全面赋能: 将物联网采集的实时数据与工厂的3D模型、业务流程模型、物理仿真模型相结合,构建覆盖产品、产线、乃至整个工厂的“数字孪生体”。它不仅能用于虚拟调试、工艺模拟,更能实现生产过程的实时监控、异常诊断和前瞻性优化,是连接物理世界与数字世界的核心。

- 组织变革与人才培育: 数字化转型不仅是技术革命,更是管理革命。需要打破部门壁垒,建立跨职能的数字化团队。培育兼具OT(运营技术)、IT(信息技术)和DT(数据技术)知识的复合型人才,为智能工厂的持续运营与创新提供人力保障。

面向未来的智能工厂,其竞争力将越来越取决于数字化实践的深度与广度。以软硬整合的一体化解决方案为框架,以扎实、前瞻的物联网技术研发为驱动,从实际场景出发,小步快跑、持续迭代,企业方能构建起一个敏捷、高效、韧性的智能生产体系,在日益激烈的全球制造业竞争中赢得先机。这不仅是技术的升级,更是一场关乎生存与发展的深刻变革。